Highlights ★

Settore: Automotive

Cliente: Multinazionale produttore di pneumatici

Obiettivo:

Apportare modifiche all’impianto per:

- Ottenere maggiore produttività

- Produrre una nuova tipologia di semilavorato

Soluzione:

- Revamping del sistema di comando e controllo della macchina: Plc, HMI, Motion Control

- Inserimento di due robot antropomorfi di asservimento, con relativo sistema di comando

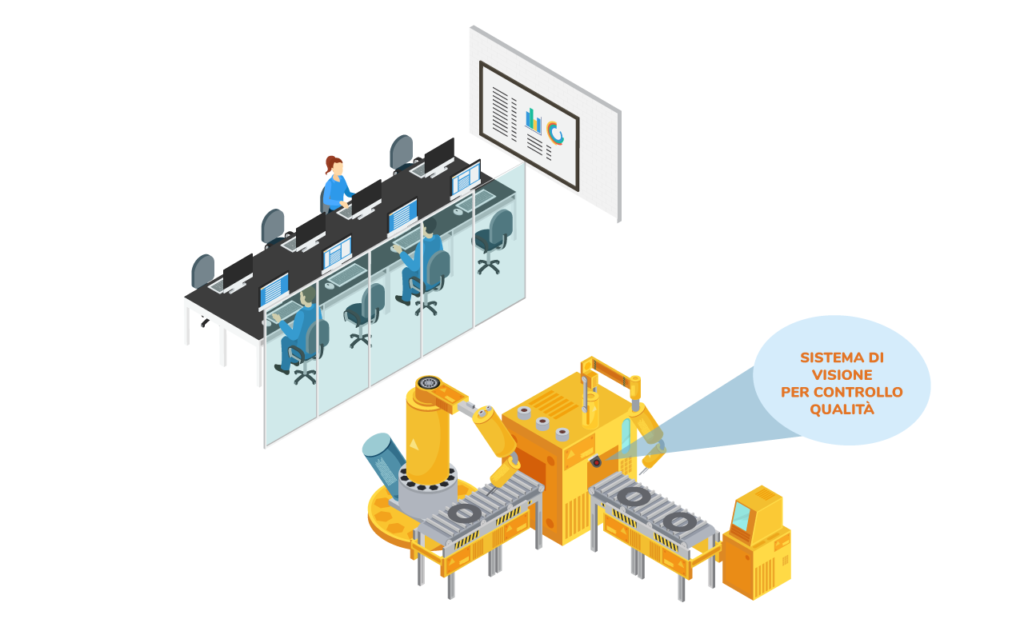

- Inserimento di un nuovo sistema di visione per il controllo qualità

- Revamping dei sistemi di sicurezza della macchina

- Interconnessione della macchina con i sistemi IT di fabbrica per trasferire i dati di processo ed eseguire la verifica della congruenza con le ricette di prodotto

Tecnologie:

- PLC: Rockwell Automation

- Azionamenti: Rockwell Automation

- Sistemi sicurezza: Rockwell Automation

- Pannelli operatore HMI: Rockwell Automation

- Sistema di visione: Keyence

Vantaggi:

- Maggiore produttività

- Miglioramento della qualità del prodotto

- Possibilità di produrre nuove tipologie di prodotto

- Maggiore sicurezza e affidabilità

Rispondere ad una crescente domanda di mercato

Importante multinazionale operante nel settore automotive, aveva la necessità di aumentare la produttività di una serie di isole di produzione per far fronte alla crescente domanda del mercato.

Le motivazioni che hanno spinto il cliente ad affrontare questo nuovo progetto erano sostanzialmente due: impianti poco performanti in termini di velocità produttiva e qualità e la necessità di produrre una nuova tipologia di semilavorati a fronte di un’importante commessa pluriennale.

Le alternative erano due: comprare nuove isole di produzione o attrezzare quelle esistenti per implementare le nuove funzionalità e le performance richieste.

Dopo un’attenta analisi in termini di costi/benefici e di tempi necessari per realizzare l’investimento relativo all’acquisto delle nuove isole, il cliente ha deciso di indirizzare la scelta verso la modifica delle isole esistenti, scegliendo noi come system integrator al quale affidare il progetto.

Tempi di ciclo ridotti ed elevata precisione

Il prerequisito per implementare soluzioni complesse di questa tipologia, è un’attenta analisi del processo e delle sue peculiarità, che comprende anche una scrupolosa attività di reverse engineering dell’esistente.

Per migliorare le funzionalità e adeguare il processo di produzione a standard di efficienza maggiori, si è ritenuto necessario effettuare un revamping completo dell’isola, dotandola di nuovi PLC, HMI, azionamenti per il motion control, sicurezze ed integrando due nuovi robot antropomorfi di asservimento e un sistema di visione artificiale.

La scelta di introdurre due Robot di asservimento si collega a maggiore flessibilità: tali sistemi, si adattano in maniera rapida al cambio tipo e sono facilmente riconvertibili in caso di modifiche della produzione, con conseguente diminuzione dei costi a fronte di un aumento sostanziale della qualità dei manufatti.

Infatti, le operazioni svolte da una cella dotata di antropomorfo sono caratterizzate da tempi ciclo ridotti e da un’elevata precisione.

L’utilizzo dei sistemi di visione, inoltre, spinge al massimo livello il controllo di qualità su ogni singolo pezzo prodotto.

II nuovo sistema è stato realizzato con la piattaforma Rockwell Automation che ha permesso di integrare in un unico ambiente operativo: Plc, azionamenti, sistema di sicurezza e pannelli operatore.

Mediante collegamento su bus di campo, è stata garantita una piena integrazione anche con i due robot di asservimento Yaskawa, mentre il nuovo pannello HMI facilita le attività di manutenzione e rende possibile il monitoraggio da parte degli operatori di tutti i parametri di funzionamento.

II nuovo sistema di controllo delle sicurezze ha aumentato l’affidabiIità dell’impianto ed il collegamento in rete dei sistemi ha permesso la diagnosi veloce del punto di intervento di ogni singolo dispositivo.

Infine, è stata realizzata l’interconnessione tra la macchina ed i sistemi IT di fabbrica, con lo scopo di verificarne la correttezza e validare la ricetta di prodotto da realizzare. Sono state implementate modifiche al software del PLC che permettono di inviare i dati ai sistemi IT che li confrontano con ciò che è caricato nelle specifiche di ricetta del prodotto, rendendo possibile la validazione dei materiali in lavorazione e l’integrità delle attrezzature, con invio finale al PLC del segnale di conferma a produrre.

Un ammodernamento a 360°

Il progetto è stato realizzato on site con la formula chiavi in mano, comprendente le attività di engineering, software e lavori elettrici. In dettaglio sono stati implementati i seguenti punti:

- Progettazione generale della nuova architettura del sistema

- Upgrade del sistema di controllo e gestione generale macchina, con l’installazione di un nuovo Plc

- Nuovo sistema di supervisione HMI realizzato su Panel Pc

- Nuovo sistema di motion control realizzato con azionamenti ed inverter

- Nuovi sistemi di sicurezze realizzati con sensori, barriere e laser scanner

- Integrazione di due robot antropomorfi di asservimento

- Realizzazione di una nuova modalità di controllo qualità e misura mediante un moderno sistema di visione artificiale

- Interconnessione della macchina con i sistemi IT di fabbrica

Vantaggi concreti

La modifica della macchina con l’inserimento di tecnologie moderne, ha reso la produzione molto più efficiente e affidabile ed, inoltre, ha migliorato la sicurezza degli operatori e la qualità del prodotto.

Il cliente beneficia di un aumento della produttività minimizzando notevolmente il costo ingente di investimento in una nuova linea dedicata che, in alternativa, si sarebbe dovuta acquistare.

Il nostro progetto ha permesso di raggiungere pienamente tutti gli obiettivi e le aspettative del cliente.

I robot lavorano 24 ore su 24 e 7 giorni su 7: è migliorata sensibilmente anche la gestione del lavoro degli operatori che adesso impiegano il loro tempo per eseguire lavori a maggiore valore aggiunto.

I lavori sono stati eseguiti in tempi ristretti durante una fermata di produzione. L’impianto è stato consegnato nei tempi previsti, permettendo alla linea di essere pienamente operativa alla ripartenza.

Risultati ottenuti

Maggiore produttività

Possibilità di produrre nuove tipologie di prodotto

Maggior qualità del prodotto finale

Maggiore sicurezza e affidabilità

Gestione operativa più efficace

Risultati ottenuti

We don’t sell products, WE SOLVE PROBLEMS

Se vuoi saperne di più sulle nostre soluzioni di automazione avanzata, contattaci. I nostri tecnici sono a vostra disposizione per ascoltare le vostre esigenze e studiare soluzioni ritagliate su misura alle vostre necessità.

We don’t sell products, WE SOLVE PROBLEMS

Se vuoi saperne di più sulle nostre soluzioni di automazione avanzata, contattaci. I nostri tecnici sono a vostra disposizione per ascoltare le vostre esigenze e studiare soluzioni ritagliate su misura alle vostre necessità.